So werden unsere Panamahüte hergestellt

Geschichte des Panamahutes

Der Panamahut geht auf das Ecuador des 17. Jahrhunderts zurück. Ihren heutigen Namen erhielt sie jedoch erst im 19. Jahrhundert. Während dieser Zeit wurden die Hüte von ecuadorianischen Händlern nach Panama gebracht, bevor sie in die ganze Welt verschifft wurden. Der Name „Panama“ wurde während des Baus des Panamakanals fest mit dem Hut verbunden, als er zu einem Liebling der Bauarbeiter wurde, die unter den heißen, feuchten Bedingungen arbeiteten.

Wir sind stolz darauf, alle unsere Hüte noch immer einzeln von Hand in Ecuador herzustellen. Jeder Hut wird kunstvoll von Hand aus den schmalen Fasern von „Toquilla“-Stroh gewebt und dann sorgfältig gedämpft, gebügelt und „geblockt“, um ihn in Form zu bringen.

Wie unsere Borges & Scott Panamahüte hergestellt werden

Es ist ein langer Prozess, einen Hut herzustellen – es kann bis zu 6 Monate dauern, bis einer der allerbesten ist. Auf dieser Seite erklären wir den Prozess und fügen einige Bilder und Videos unserer Hüte bei der Herstellung hinzu. Wir werden diesen Leitfaden von Zeit zu Zeit ergänzen, also schauen Sie bitte immer wieder vorbei, um weitere Informationen zu erhalten ...

Stufe 1 - die Rohstoffe

Jeder Borges & Scott-Hut beginnt sein Leben als „Paja Toquilla“ – Stroh aus der Toquilla-Palme (Carludovica Palmate), die in den feuchten Küstengebieten Ecuadors angebaut wird. Zentrale Blattstiele, die sich noch nicht in Blätter geöffnet haben, werden sorgfältig ausgewählt und geerntet. Nach dem Sammeln werden die Stiele „geschält“, um dünne Fasern freizulegen, die einzeln von Hand getrennt werden. Sobald diese dünnen Fasern getrennt wurden, wird der Stängel in heißem Wasser „blanchiert“, um die Fasern weicher zu machen, bevor er zum langsamen Trocknen im Schatten aufgehängt wird.

| Die Pflanze Paja Toquilla. |  |

Trocknen des Strohs vor der Verwendung in einem Hut von Borges & Scott. |  |

Stufe 2 - der Beginn des Webens

Das Stroh wird dann an seinen Weber übergeben, um die Hauptstufe des Webens der Grundform des Hutes auszuführen. Acht Stäbe ähnlicher Breite werden sorgfältig ausgewählt und in einem speziellen Muster gewebt, um die „Spinne“ herzustellen – das eigentliche Zentrum der Hutkrone. Der Spinne werden dann vorsichtig weitere Fasern hinzugefügt, wenn dem Hut weitere Ringe hinzugefügt werden – ein einzelner Hut kann mehrere hundert Fasern enthalten.

Stufe 3 - das Gewebe

Sobald die ersten paar Zentimeter des Hutes geformt sind, wird der Hut auf einen Holzblock gelegt und um diesen Block herum gewebt, um die Grundform eines Hutes zu erzeugen. Dies ist ein mühsam langsamer Prozess, der (für die allerfeinsten Hüte) bis zu drei Monate sorgfältiges Weben in Anspruch nehmen kann. Während der Arbeit nimmt der Weber die traditionelle Haltung ein, seine Brust auf einem Kissen zu ruhen, das auf dem Hut platziert ist, und webt die feinen Fasern von oben, wobei er sicherstellt, dass jeder Faserring eine konsistente Enge und Breite hat.

| Die traditionelle Webhaltung. |  |

Das Können. |  |

Stufe 4 - das Rückengewebe

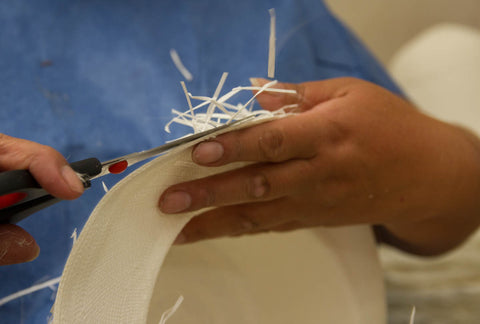

Nachdem das Hauptweben der Mütze abgeschlossen ist, besteht der nächste Schritt darin, die Enden der Fasern „zurückzuweben“. Dieser Spezialprozess (oft von einem spezialisierten Rückenweber und nicht vom Weber durchgeführt) stellt sicher, dass jede Faser sicher an Ort und Stelle gehalten wird, und erzeugt so die doppelte Strohschicht, die den Rand unserer Panamahüte bildet. Das Rückengewebe wird dann langsam angezogen, um die glatte Kante zu erzeugen, die sich an der Außenkante befindet. Überschüssiges Stroh wird getrimmt, um die grundlegende Hutform zu hinterlassen, die bereit ist, weich gemacht und geformt zu werden.

| Rückweben im Gange. |  |

Das Rückenweben im Gange. Sie finden dieses Muster am Rand aller Hüte von Borges & Scott (außer unserem Sortiment für Kinder). Minderwertige Hüte säumen den Rand mit Material ein oder verwenden Maschinennähte, um die Fasern an Ort und Stelle zu halten. |  |

Stufe 5 - Erweichung

Zuerst wird das überschüssige Stroh um die Krempe jedes Hutes sorgfältig abgeschnitten. Dann wird der Hut in der ersten Stufe des Weichmachens gewaschen, eingeweicht und getrocknet (bei den besten Hüten muss dieser Vorgang mehrmals wiederholt werden). Jeder Hut wird dann mit Holzhämmern geschlagen, um die Fasern weicher zu machen und seine Flexibilität zu entwickeln. Traditionell ein zeit- und arbeitsaufwändiger Prozess, der von Hand durchgeführt wurde, werden zunehmend Hammermaschinen verwendet, um schnellere und konsistentere Ergebnisse zu erzielen. In diesem Stadium kann der Hut auch mit Schwefel gebleicht werden, um die Farbe des Strohs auf die traditionellere Cremefarbe aufzuhellen, die in vielen Hüten von Borges & Scott zu sehen ist.

| Rand kürzen... |  |

Ein Hut, der in einer "modernen" Enthärtungsmaschine gehämmert wird. |

|

Stufe 6 - Bügeln

Anschließend wird der Hut an einen spezialisierten Bügelmeister übergeben, der die noch aus dem Hut ragenden Fasern abschließend schneidet, um eine perfekte glatte Haptik zu erzielen. Der Hut wird dann mit einem dünnen Lederriemen an einem Holzblock befestigt und gebügelt, um den Hut zu glätten und ihm den Anfang seiner Form zu geben. Da sie der modernen Technologie nicht vertrauen, um perfekte Ergebnisse zu erzielen, sind traditionelle holzkohlebeheizte Bügeleisen immer noch die bevorzugten Werkzeuge vieler Bügelmaschinen.

| Vorbereitung zum Bügeln des Hutes... |  |

Ein Hut, der mit einem Kohlebügeleisen gebügelt wird. |  |

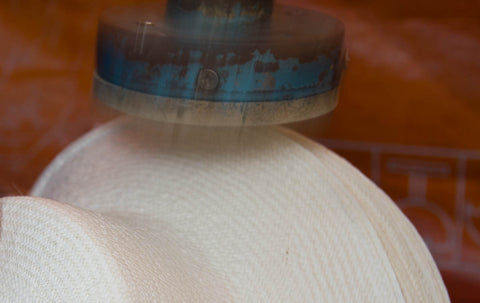

Stufe 7 - Blockieren

Nach dem Bügeln kann der Hut zu einem bestimmten Hutstil geformt werden (z. B. Fedora, Übertopf oder Ordner). Dieser Prozess kann auf zwei Arten durchgeführt werden. Indem der Hut von Hand gedämpft und auf einen Formblock mit Gewichten darauf gedrückt wird, oder alternativ eine Dampfpresse verwendet wird, um einen Hut zu dämpfen, während er gleichzeitig über einen Formblock gepresst wird. Borges & Scott verwenden beide Techniken. Nach dem Formen wird die Mütze trocknen gelassen, ein inneres Schweißband wird sorgfältig eingenäht und ein äußeres Abschlussband angebracht.

| In der ersten Phase des Blockierens wird die Grundform des Hutes auf eine vorgeformte Form gepresst, um dann gedämpft zu werden. |

|

Das interne Schweißband wird geschickt eingenäht. |  |